請雙擊輸入文字

歡迎來到漢思信息技術有限公司官網!

全國免費咨詢熱線:0591-88209992

本文為“2019年度中國兩化融合暨智能制造應用領先暨最 佳實踐獎”參評案例。宇通以精益化、标準化、自動化、信息化“四化”為核心進行生産作業改善。通過對每一個工藝環節進行分析,逐點、線、面進行深入,然後逐步推進關鍵工序的自動化建設,總體圍繞先試點後推廣的原則,同時結合信息化的推廣應用,實現智能工廠建設的逐步推進。

作者:素材由宇通客車提供,e-works 整理

1

鄭州宇通客車股份有限公司(簡稱“宇通客車”)是一家集客車産品研發、制造與銷售為一體的大型現代化制造企業,目前公司日投産量最 高達430台, 年生産能力達70000台以上。主廠區位于河南省鄭州市宇通工業園,占地面積1700畝,2012年新建成投産的新能源廠區占地2000餘畝,建築面積達60萬平方米,擁有底盤車架電泳、車身電泳、機器人噴塗等國際先進的客車電泳塗裝生産線。

宇通客車于1997年在上海證券交易所上市(證券代碼600066),是國内客車行業第 一家上市公司。公司主要經濟指标連續十餘年快速增長,并連續十餘年獲得中國工商銀行AAA級信用等級。2018年, 客車産品實現銷售60,868輛,其中銷售新能源客車24,748輛,實現營收317.46億元,銷售業績在行業繼續位列第 一,公司人數超過2萬人。

公司已形成了5米至25米,覆蓋公路客運、旅遊、公交、團體、校車、專用客車等各個細分市場,包括普檔、中檔、高檔等各個檔次,國内75個産品系列,海外69個産品系列的完整産品鍊。

圖1 宇通新能源廠區俯瞰全景

2

3

1.項目背景介紹

在客車領域,随着國内客車行業的發展,我國已經成為世界最 大的客車生産國。與國際領先企業相比中國客車企業在産品多樣性、适應性及人工成本方面具備一定優勢,但在産品品質、生産效率方面仍存在一定差距。究其原因,國外客車企業(比如德國奔馳)隻生産少數幾種車型和配置,裝備自動化、智能化程度比較高。而中國客車主要是定制生産模式,車型種類及配置要求多,同時生産過程采用大量的人工和簡單設備加工。随着人工成本的不斷增加,市場對質量要求的不斷提高,原有競争優勢不再明顯,競争壓力不斷增大,國内客車行業由勞動密集型向自動化、智能化制造的轉型迫在眉睫。

宇通客車在探索智能化工廠建設方面,始終走在行業的前列。在軟件體系建設方面,早在2002年宇通就率先搭建了ERP系統,構建了包括客戶關系管理系統CRM、制造執行系統MES、物流執行系統LES、供應商門戶SRM、産品數據管理系統PDM等系統,形成支持從客戶需求到産品交付全生命周期的IT系統架構。通過銷售配置器,實現與客戶間深度交互選型,ERP系統自動生成物料采購計劃、物流計劃、生産計劃、質量監控技術。PLM方面進行CAX的擴展應用,完善3D工具和應用模闆,完善PDM系統,升級工藝管理系統,形成适合客車的新的CAPP系統并與PDM進行集成。ERP将計劃傳遞給MES系統,CAPP将工藝流程、參數等信息傳遞給MES,MES按各計劃實現物流控制與管理、生産成本控制與管理、數據統計和生産調度及質量控制。

在硬件體系建設方面,宇通已逐步建立企業級光纖環網、車間級通訊網絡,實現全面信息互聯。同時通過新的關鍵技術裝備開發應用以及部分離散設備的智能化升級,并建立統一的數據采集平台,将設備硬件與信息系統連接,實現數據互聯互通。

宇通客車将通過智能工廠建設,提升智能化生産水平,帶動公司信息化轉型發展、創新發展,從而實現制造成本的降低和資源利用率的提升,支撐企業實現工業化轉型。

2.項目實施與應用情況詳細介紹

宇通智能化工廠建設主要包含:建立工業網絡基礎以及網絡安全管控體系,實現設備的聯網和數據采集,同時提高制造裝備的智能化水平,重點對較薄弱環節的設備、物流體系進行智能化建設和升級,并在生産管理層搭建MES系統,實現整體生産過程的透明化管控。

具體實施任務如下:

建設工業網絡和工業互聯網平台,為智能工廠建設提供網絡基礎,并實現設備的互聯互通,采集設備數據信息,支撐生産管控,同時建立系統的網絡安全管控方案,為整體運行提供安全保障。

智能生産系統建設:通過集中建設和升級一批智能化生産裝備群,包含:白車身分總成智能加工裝備群建設;白車身總成智能制造體系建設;客車塗裝智能化柔性制造體系建設;客車總裝數字化加工裝備建設。

MES系統建設:建立車間級MES系統,與上述智能化設備群集成,構建具備生産組織、質量監控、設備監控、物料調度等功能的生産執行控制系統,并實現與ERP、PLM等現有系統無縫數據交換。

2.1 工業網絡建設及設備的聯網和數據采集

1)工業網絡建設

①網絡架構設計

采用核心層、彙聚層、接入層三層以太網構架方式。彙聚層作為網絡路由和交換的分界層,彙聚層與核心層進行Layer3連接,與接入層進行Layer2連接。

核心網絡設備采用兩台同規格的設備進行部署,兩台設備實現冗餘互備,單台設備故障不影響整體核心設備運行。随業務或用戶的不斷增加,核心及骨幹設備的交換能力和容量可以進行線性增長,實現靈活的擴展。

核心層網絡設備與彙聚層設備設計為萬兆(10G)帶寬;彙聚層設備與接入層以及接入層與終端設備設計為千兆帶寬。

網絡核心交換機支持未來異地數據中心在應用服務層面的快速切換,單個數據中心應用故障時,用戶可以不間斷對系統進行訪問。

②布線設計

核心至彙聚層網絡設備之間部署雙鍊路光纖連接,實現負載均衡及單挑鍊路失效時的自動快速切換,保證整個核心網絡的高可靠性。

園區内部的管網,設計為在各個建築可達,滿足後續業務擴展時網絡可以快速部署。

在辦公區域内,對所有房間隔段均部署信息點,在房間功能發生變化時網絡可以快速聯通。

園區内骨幹網(核心至彙聚層)管網采用雙鍊路冗餘設計,兩條鍊路走不同路徑,線纜采用十二芯光纜布線;彙聚至接入層采用八芯光纜布線;接入層至桌面終端采用六類雙絞線布線,接入層至生産車間現場采用六類屏蔽雙絞線布線設計。

對布線系統的線纜,及線纜經過的各種配線架、面闆等進行标簽标記,可以快速的識别線纜的走向和功能,方便進行後續的維護。

③信息集成情況

随着宇通信息化建設的日漸深入,各應用系統之間的數據交換越來越複雜,數據傳遞的有效性和可靠性問題成為迫切需要解決的問題。在此背景下,宇通按照SOA理念搭建企業服務總線,并用企業服務總線方法支持宇通各信息系統的系統整合工作。

通過企業服務總線項目的實施,宇通搭建了完善的企業級的企業服務總線系統,以支撐宇通未來所有應用系統的數據交換。該系統的建設思路為将傳統的點對點連接,更換為松耦合的總線結構,将業務邏輯和應用邏輯、數據邏輯等分離開,提供一個滿足企業的應用集成和信息調解需求的解決方案。

借助企業服務總線的集成能力,梳理出來宇通客車的系統集成規範,對系統集成的技術方案、工作流程、工作模闆都形成了标準,為後續的系統集成工作提供了指導性意見。

企業服務總線項目建設中涉及的的集成工作,所有系統接口納入企業服務總線進行分類,達到了接口可視化、規範管理,為後期的接口重用奠定了良好的基礎。

2)工業設備聯網及數據采集

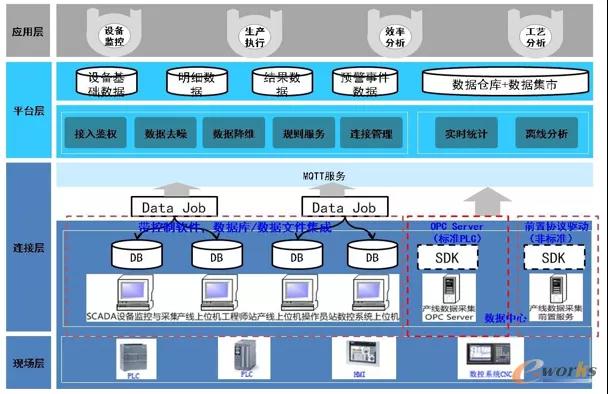

宇通客車通過建設工業物聯網平台(架構圖如下),實現了工業設備的聯網數據采集、監控以及分析等功能,截止目前宇通生産現場已實現核心設備的聯網和數據采集,包含焊接機器人、激光切割機、加注類設備、扭力扳手等設備,基于設備實施信息的采集,對關鍵加工質量、設備利用率、能耗、設備加工工藝參數控制等進行綜合管控。具體宇通工業物聯網平台主要分為如下幾個層面:

圖2 工業物聯網平台架構

連接層:連接層主要負責将數據采集到平台層,根據現場情況,連接層主要由3種底層采集方法,第 一種是針對标準PLC利用組态軟件直連采集底層PLC控制器的寄存器數據并轉發到雲平台,部分設備需要進行網口改造,以方便組态軟件采集;第二種是針對工控軟件開發數據庫或數據文件采集驅動實現采集,并将結果轉發到平台層;第三種則是非标準部分(如自由協議),這種需要通過自定義編寫通信協議的方式對設備進行通信;三種方式最終通過MQTT服務将數據轉發至平台層。

平台層:數據通過MQTT服務轉到平台後,雲平台根據數據類型進行分别處理。數據主要包含三種。第一種是設備狀态信息,設備狀态信息主要包括設備的通信狀态和運行狀态,通信狀态可以檢測設備是否在線,運行狀态可以檢測設備的運行,停止,報警情況;工藝過程數據主要包括工藝在進行的過程中産生的實時變化數據,如溫度,壓力,轉速等;工藝結果數據則是設備在進行某一工序後得到的結果,通過一個工序後隻有若幹條結果。各類數據通過規則服務來判斷是否觸發某些自定義規則來進行實時預警或後續處理。所有采集數據保存到分布式數據庫。

應用層:應用層主要包含看闆系統和數據服務兩部分。看闆系統主要包括設備看闆和生産過程追溯,設備看闆主要針對設備的運行狀态的實時監控和統計,生産過程追溯,即可通過内部車輛生産編碼追溯其在各設備的生産工藝數據;數據服務主要是為其他應用系統提供數據支持,包括實時設備、工藝數據及分析型數據,比如說MES,ERP等系統。

3)信息安全保障情況

宇通信息安全體系構建以信息安全技術為支撐、信息安全管理為抓手的體系架構,核心理念是對信息資産的保護。

宇通信息安全組織分為管理層和執行層兩個層面,其中管理層由公司信息安全管理委員會、信息安全管理小組、體系信息安全專員和部門信息安全管理員構成,負責公司信息安全的各項工作。

宇通已制定信息安全管理程序,涵蓋資産、人員、終端、系統、審計五大領域。

宇通信息安全技術體系已實施部署安全工具涵蓋終端、網絡、系統三個層面。安全工具包括:

終端安全工具:防病毒、文檔加密、數據防洩漏、外設管控、數據備份、補丁管理、域管理;

網絡安全工具:防火牆、入侵防禦、VPN、網絡準入、上網行為、網站防火牆;

系統安全工具:堡壘機、漏洞掃描。

2.2 智能生産系統建設

在關鍵智能裝備應用方面,宇通智能工廠項目圍繞白車身分總成、白車身總成、塗裝、總裝制造體系建設等主線進行開展,通過聯合開發或自開發,取得了全自動數控型材直切鋸系統、型材三維激光切割系統、平闆數控激光切割機自動上下料系統、塗裝柔性化物流系統、機器人集群管理系統、數控合裝胎管理系統等多項核心技術裝備突破。詳細建設情況如下:

1)白車身分總成數字化加工裝備群建設

在白車身分總成數字化加工裝備群建設方面,項目重點圍繞钣金加工裝備群建設、型材加工裝備群建設以及機器人自動化焊接群建設内容開展,有效支撐了材料利用率、單車工時指标的達成,并有效保證了産品精細度及産品一緻性,從而提升了産品下線一次交接通過率。

①钣金加工裝備群建設:為提升钣金加工的效率和質量,項目開發和推廣了包括平面激光切割自動上下料系統、沖剪複合機柔性加工生産線、三維激光切割系統、沖床自動上下料系統、折彎機器人系統、檢修口自動加工生産線、直角剪下料自動分選系統等,通過以上工藝的開發和推廣,實現了設備集中智能排版、數據的遠程投放、程序的自動執行、報表的自動生成,在客車钣金加工方面實現重要突破,部分技術已達到國内、行業先進水平,應用效果如下:

a)平面激光切割機及自動上下料系統:平面激光切割自動上下料系統開發的智能料庫和自動上下料輸送系統實現了“一拖二”、“一拖三”的模式,實現了不同規格原材料的快速切換,解決了钣金行業多品種、小批量加工過程中原材料切換效率低的問題,目前該設備運行穩定、可靠,技術成熟度高。與國外同類設備相比,采購成本大幅降低,具有重要示範作用,可在钣金行業快速推廣;

b)沖剪複合機柔性加工生産線:該生産線實現了轉塔沖床與直角剪設備相結合,柔性化程度高。對于孔類加工使用模具沖裁,外形切割使用兩個互成90°的剪刀裁切,剪切間隙根據材料厚度自動智能調節,可實現半剪和全剪功能,比數控沖床以沖代剪的方式效率大幅提高,并解決了沖切過程産生的接刀痕問題,加工能力達到國内先進水平。

c)三維激光切割系統:該系統開創了模具沖壓與激光切邊工藝相結合的生産新模式,通過快速切換程序和夾具,即可滿足不同産品。高度的柔性化,解決了客車行業中多品種、小批量定制化生産投入全序沖壓模具成本高的問題。

圖3 三維激光切割機

②型材加工裝備群建設

項目開發和引進了包括型材三維激光切割機、數控直切鋸床、型材彎弧成型設備、數控伺服雙頭鑽床、數控雙頭切剪複合機、型材精度檢測儀等多台套設備,不僅提升了型材加工質量精度,還帶動了國産技術的創新和突破,降低了設備采購成本的同時實現了關鍵技術和設備的國産化,應用效果如下:

a)型材三維激光切管系統:型材三維激光切管系統是集激光切割、精密機械、數控技術等技術于一體的高柔性化加工裝備,該設備的加工質量、效率達到國内領先水平。開發的電泳孔自動識别技術、參數化建模技術、智能排版套料切割技術、超長切口切割軌迹算法等都超過國外同類設備,解決了多項行業技術難題。設備采購成本遠低于進口設備,實現了國産全自動激光切管機的産業化。

b)全自動數控型材直切鋸系統:該系統開發的套料軟件和排版邏輯,可批量加工也可混合排産,實現柔性化加工;開發的動态進給鋸切模式和零料頭鋸切功能,降低了加工節拍、提高了材料利用率。實現了型材自動上料、自動鋸切、自動出料,生産過程無需人工幹預,同時解決了進口設備不适合小批量、多批次加工的問題。

c)數控雙頭切剪複合系統:數控雙頭剪切複合系統具備鋸切、鑽孔複合加工能力,可根據工件長度和角度自動調整,通過參數化編程,适應不同長度、不同角度内産品的加工,,兩個鋸切頭分别獨立控制,可實現不對稱工件鋸切、鑽孔一體化加工,技術水平國内領先,客車行業首次突破。

③自動化焊接建設

通過工作站的自主集成和柔性化夾具的研發,焊縫一次合格率達到95%。在多品種、小批量産品柔性自動焊接加工模式上實現突破,應用效果如下:

a)後高地闆機器人工作站:項目開發了雙機器人聯動控制、柔性伺服夾具系統,實現了客車行業多品種、小批量産品柔性自動焊接的突破;通過結構模塊化整合,将産品由136種整合成2種,依據整合後的産品,開發出柔性伺服夾具,實現無級切換,應用磁性定位塊實現定位、夾緊,可滿足上千種産品加工。通過離線仿真模拟分析計算,合理分配焊接區域,實現兩台機器人聯動作業。

圖4 機器人工作站

b)空調固定件機器人工作站:該項目開發了免示教工藝和柔性伺服夾具,實現了多品種、小批量産品的柔性自動焊接,在客車分總成自動化焊接免示教技術上實現突破。開發的伺服夾具,可自動切換、自動複位、自動夾緊,可進行無級切換,滿足上千多種産品共夾具生産,解決夾具頻繁切換和轉運的問題。免示教工藝行業首創,人工使用條碼槍掃描加工任務單,夾具根據PLC信号自動調整,系統自動計算相對基準軌迹的偏移量,機器人根據偏移量生成新的運動軌迹,實現産品免示教工藝。無需人工針對每個物料進行編程、示教,實現了多品種、小批量産品的柔性自動焊接工藝免人工示教的突破。

2)白車身總成數字化制造體系建設

白車身總成數字化制造系統基于宇通分層分類焊裝自動化、智能化的實施策略,以側圍機器人焊接工作站、前後圍自動化焊接作業島、數控化合裝胎等三個代表項目分層開展。側圍機器人焊接工作站是針對大型總成自動化焊接的攻關項目,該項目的投入應用為探索大型總成智能化焊接鋪平技術道路。前後圍焊接作業島項目是針對前後圍總成和模塊化分段中型總成的雙機器人雙工位工作站試點,項目投入使用後收到較好經濟效益和示範效果,現已推廣應用。數控化合裝胎項目是針對白車身總成精度提升和生産效率提升的裝備更新和改造項目,通過硬件改造提升了關鍵裝備定位精度,同時降低設備故障率,通過合裝胎綜合管理監控系統試點應用,實現了合裝工藝數據的雲管理。

①側圍機器人焊接工作站:側圍機器人焊接工作站集成了弧焊機器人集群系統、柔性工裝系統、移載變位機系統、工裝切換系統、工裝庫系統、除塵系統等6大系統,實現了機器人集群同步焊接、激光視覺焊縫識别、焊接參數智能選擇、工裝自動切換、工裝庫自動存儲、重型移載變位機精确位控。通過多種掃描及尋位技術綜合運用,同時配合多焊種焊接參數專家庫,保證了焊接合格率目标達成。

②前後圍自動化焊接作業島:前後圍自動化焊接作業島項目按照低成本、通用化的規劃策略,工作站系統自主集成,先後自制4套中型焊接工裝,累計生産一千多台套前後圍總成;實現了設備選型标準化、工裝接口通用化、機器人編程模塊化。

前後圍自動化焊接作業島采用雙機器人+雙翻轉變位機配置,結合通用化高精度夾具的應用,保證焊接總成尺寸精度;此作業島作為中型工作站的範本,在車身總成焊裝領域具有廣泛的應用前景。

③數控化合裝胎:通過數控化合裝胎軟硬件升級改造,試點應用了合裝胎綜合管理監控系統,實現6台合裝胎設備聯網和後台管理。數控化合裝胎通過大量的伺服驅動裝置實現定位機構參數化快速切換,有效支撐産能提升和多車型混線生産需求。搭建兩級合裝胎綜合管理監控系統,在合裝胎工位設置設備級服務器機台(II級)進行數據的收集、運算比對及交互;通過公司内部網絡搭建管理監控平台(I級),實現合裝工藝參數數據的雲管理。

3)塗裝智能化柔性制造體系建設

塗裝智能化柔性制造體系建設主要從生産管理系統、顔色快換等方面進行建設和優化。經過各分項目建設實施,提升了塗裝車間車輛的轉運效率、生産效率和信息化管理能力,實現降本增效的目的。

①客車塗裝生産管理系統:對不同單元的自動化設備與系統進行整合,互聯互通,結合客車生産管理的特點開發了适合客車塗裝生産管理的系統(B-PMS,Bus-Production Management System),系統構架包含:設備管理系統、質量管理系統、計劃管理系統、能源管理系統;

a)設備管理系統:設備管理系統突出對現場關鍵設備、重要設備目視化管理和預防性維護。通過目視化的人機界面,提升響應及時性,改善現場響應相對慢、設備問題點查找慢的問題;通過預防性維護系統的建立,解決預防性維護周期與實際設備運行周期脫節問題,從而提升設備利用率。

b)質量管理系統:質量管理系統突出對關鍵過程工藝參數 (比如:溫濕度、烘烤參數等)的管理與監控。通過對過程參數的統計,可根據車工号進行過程質量參數

c) 計劃管理系統:該系統以塗裝預排計劃為輸入,實時輸出預排計劃的實際執行狀态,可對計劃異常進行提前預警提醒,提升現場生産調度效率。

d) 能源管理系統:本項目實現了對能源介質使用參數的采集以及關鍵高能耗設備狀态的實時監控。通過信息化平台關注能源使用趨勢,統計設備利用率,呈現能源使用情況。通過能耗狀态的透明化、信息化管理,達到節能降耗的目的。

②顔色快換系統的升級:重點解決了客車顔色定制化導緻的油漆浪費問題。通過液位控制與pig(一種推動管道中油漆的珠子)連鎖功能的改良,控制pig的作用方式,當罐體油漆處于一定液位時,第二顆pig主動發射推動管道的油漆,減少管道油漆的填充量。此種方式一方面解決單台訂單、少量訂單噴塗經濟性的問題,同時可以實現按需調漆,每個面漆顔色每次的填充量節約3.5L以上。

4)總裝數字化加工裝備建設

在總裝數字化加工裝備建設方面,通過采用自動智能裝配設備和檢測設備提升産品質量。通過管路氣密性保壓檢測設備和車輪擰緊機等關鍵力矩在線檢測設備,實現在線檢測、診斷和預警,提升産品品質,并存儲到數據庫。通過物料的空中及地面自動化輸送,大件助力裝配,分裝自動流水線及智能數控加工中心作業,解決物流差、生産效率低、員工作業勞動強度大等問題,支撐高質量、高效率、低成本、快交付的目标達成。

①全自動尼龍管下料機:行業首創,通過程序控制實現一套設備滿足不同外徑、不同顔色、不同長度的尼龍管定長剪切下料作業,管路的測量、拉料、剪切、管路标記和管路分配均為自動化作業。通過激光打碼工藝,對尼龍管下料管路進行标記,取消管路粘貼标識工作,并有效解決低溫(冬季)時尼龍管材質變硬導緻的剪切崩口問題。

②車輪總成動平衡自動檢測設備:制定不同輪辋共線生産方案,采用高精度工業用立式自動平衡機取代原有的卧式平衡機,自動平衡機和車輪分裝線自動連接,有效檢測車輪剩餘不平衡量,保證平衡修正後車輪剩餘不平衡量符合要求,有效防止因車輪動平衡不準導緻的車輛發抖故障。車輪平衡檢測線采用自動上下料、自動檢測不平衡量取代人工推車輪及人工安裝夾具作業,大幅提升效率并降低了操作工的勞動強度。

圖5 輪胎動平衡檢測

③油液品集中供給自動輸送系統:車間外建設集中供液站包含補液系統、儲存灌、輸送系統、控制系統、排污系統、安全系統等,涉及總裝和底盤5個車間,柴油、防凍液、機油、齒輪油、制動液等11種油品,通過管道自動輸送至各使用車間線邊,線邊加注點配備64台自動加注設備,采用物聯網信息化管理(自動補液、加注數據聯網管理、故障自動報警等),能實時監控系統運行狀态(油量統計查詢、故障報警點顯示等)。實現油液品輸送自動化,無需物流車輛進入車間,提升了車間内物流通暢性和效率,解決了傳統液體加注工藝存在的人工搬運勞動強度大問題。使油液品無需線邊存儲,提高生産安全。

④玻璃自動塗膠機器人:玻璃自動塗膠機器人,包括機器人本體、玻璃夾具、搬運工裝等。人工将玻璃放到指定位置,機器人自動吸取玻璃定位、自動完成塗膠,提高了塗膠的一緻性和工藝質量。設備柔性化設計,能滿足上百種玻璃的自動塗膠,玻璃塗膠實現自動化,同時替代人工作業降低勞動強度,員工基本不接觸化工膠體,減少化工危害。

2.3 MES系統搭建

宇通将MES系統定位于訂單計劃層和現場自動化系統之間的執行層,主要負責車間生産管理和調度執行。MES系統将集成計劃排産、生産追蹤、物料管理、質量控制等功能,同時為生産部門、質檢部門、工藝部門、物流部門等提供車間管理信息服務。宇通根據企業實際情況,整體規劃MES系統架構,計劃、質量、物流等功能模塊按照不同項目進行實施。通過MES與其它系統系統集成實現業務流程和數據打通。項目實施後,實現計劃和生産整體協同,有效支撐生産節拍降低和生産過程質量提升。

1)計劃排産管理

通過生産計劃能力提升項目實施,建立IPS(Intergrate Plan System)系統。使用價值流分析方法,完成半成品、焊裝、塗裝、車架焊接、底盤裝配、承裝、分裝、線下全工序作業計劃覆蓋、打通及編制,能夠有效指導一線員工生産。通過排産系統自主開發,實現以訂單中心合裝計劃為輸入的全工序作業計劃系統編排,支撐物流準時配送。計劃編排合理性、效率顯著提升;

從作業效率、生産模式、物流模式等方面入手,優化排産邏輯,保證計劃執行。通過計劃指導生産,生産觸發改善,改善修正參數,參數固化系統。

2)質量管理

通過QIS(Quality Information System) 項目實施,規範了各環節失效模式語言和檢驗标準,搭建了質量數據收集、分析和改進的平台,實現質量管理業務IT化。通過平台提高數據質量、優化管理方式、提升質量管理能力,實現自主管理和閉環管理,支持公司質量管理業務指标的達成。在質量改進、外購件檢驗、報表分析方面應用效果如下:

在産品設計、生産及交付、市場等環節基于PDCA方式實現質量問題閉環管理,監控質量改進過程和效果驗證。

實現質量數據的多維度綜合統計分析,分析結果準确性大幅提升,數據統計效率提升90%。通過報表監控發現主要問題,基于問題形成改善專項,支撐産品下線一次交接通過率提升。

3)物流管理

按照物料PFEP(Plan For Every Part)規劃、物流布局規劃、新配送模式等思路實施LES(Logistics Execution System)項目,建立物流統一配送平台,實現了零件按時、按經濟批量配送至線邊,提升了物料配送及時率,降低了單車廠内物流配送成本。

根據物料不同特性規劃出适用于宇通的JIT(Just In Time)、JIS(Just In Sequence)主要物流配送模式,已在承裝、底盤、焊裝車間完成推廣應用。

LES項目實施完成後,整體效果如下:

a)配送需求由手工整理變為系統自動計算,配送時間計算更為準确;簡化直送物料需求傳遞方式,方便供應商操作;

b)物流路徑單向循環規劃,減少車輛堵塞,提升投料效率;

c)拉動訂單中心将生産計劃從原來的鎖定T+1變為T+3,減少計劃變動引起的後端效率浪費;

d)焊裝、底盤、承裝車間引入乘用車物料配送模式,實現了物料準時配送,支撐生産效率提升。

4)過程監控管理

生産異常信息快速錄入,異常閉環管理流程固化到系統中,按照異常類别和等級逐層升級處理,保證生産異常得到及時解決,提升生産過程順暢程度。現場質量問題通過移動終端實現及時、便捷錄入,質量問題得以快速處理,支撐車輛下線一次交接通過率的提升。

①設備監控管理

目前正在建立全廠統一的設備數據采集平台,通過平台實現關鍵生産設備、車輛進度的數據采集,并分析設備使用情況、運行狀态、工藝穩定性,支撐了設備綜合利用率的提升。

②生産追蹤管理

通過UWB技術實現車輛生産進度的實時跟蹤,提高進度信息的準确性。根據車輛進度顯示當前工位所需要的工藝卡、圖紙、作業計劃、曆史質量問題等信息,規範員工現場操作,減少過程裝配異常,提升産品下線一次交接通過率。

2.4 智能工廠建設難點及建議

1)以“四化”為核心,逐步實現生産智能化

客車生産各環節自動化、智能化程度差距很大,且難易程度不一緻。針對該問題,宇通以精益化、标準化、自動化、信息化“四化”為核心進行生産作業改善。通過對每一個工藝環節進行分析,逐點、線、面進行深入,然後逐步推進關鍵工序的自動化建設,總體圍繞先試點後推廣的原則,同時結合信息化的推廣應用,實現智能工廠建設的逐步推進。

2)快速建立智能裝備通訊協議、标準

通過宇通自身智能工廠的推進和過程對标調研發現,當前大多企業智能制造的推進是通過對現有工廠、生産線的改造開展實施的。在推進過程中一方面需要對當前的設備和系統進行聯網和集成,另一方面新增采購相應的智能裝備,企業對智能裝備需求越來越大,但當前面臨着設備與設備間的通訊協議缺失、通訊标準不統一等問題,造成智能制造推進難度加大。因此,企業應快速建立智能裝備的通訊協議及标準,從而為設備與設備之間、系統與系統之間的互聯互通、數據流動奠定基礎。

4

1)經濟效益和業務支撐

随着智能工廠的建設,将進一步發揮宇通客車的整體優勢,優化資源配置,提高生産效率、産能和制造品質,為客車快速發展奠定基礎。

核心業務指标:宇通新能源工廠産線生産效率提升52%,資源利用率(能耗)降低36%,産品不良率下降41%,運營成本降低34%,産品研制周期縮短51%。

2)社會效益

随着宇通智能工廠制造體系的建立,将加快企業技術成果轉化速度,全面提升企業競争力,并通過資源共享、聯合開發及溝通交流,拉動相關裝備行業技術水平提升。舉例如下:

高端管材鋸切裝備:形成設備開發、制造能力,并在自動化、柔性和材料利用率方面超越進口裝備;

钣金加工裝備:自動化成套技術方面,在目前的技術和市場幾乎為零的現狀上快速起步,逐步實現技術和國外同步,并形成一定規模;

機器人焊接系統:通過機器視覺(聯合開發機器人弧焊視覺系統,達到國際水平)、焊接工藝專家庫和柔性夾具系統的應用,促進機器人集成廠家在機器人高端應用領域的設計開發能力得到系統提升。

3)環境效益

一方面通過能源管理系統建設,實現了對能源介質使用參數的采集以及關鍵高能耗設備狀态的實時監控,通過信息化平台實現了能耗狀态的透明化、信息化管理,從而達到節能降耗的目的。

另一方面通過自動化、智能化設備的改造和新增投入,建立環境友好的智能化生産體系,從而減少噪音、粉塵、有害氣體排放等污染,實現環境優化改善的目标。

Copyright © 2009-2011,fmbz.net,All rights reserved

公司地址:福建省福州市高新區海西科技園創業中路邦邦财富中心8樓

閩ICP備09002755号

閩公網安備 35010402350671号